- Главная

- О PATRIOT-NRG

- О компании PATRIOT-NRG

- Уголок автора

- Контакты

- Линия консультаций

- Услуги и работы

- Комплектация, изготовление, монтаж и наладка энергосберегающих систем

- Консультирование по вопросам энергосбережения

- Техническое решение энергосберегающих мероприятий, поиск финансовых ресурсов и источников финансирования

- Разработка проектно-конструкторской документации

- Сервисное обслуживание энергосберегающих систем

- Энергетическое обследование предприятий. Энергоаудит.

- Направления энергосбережения

- Альтернативная энергетика

- Экология

- Магазин

Энергосбережение в дуговых электропечах

Дуговые печи являются одними из самых мощных электроприемников. Работа дуговых печей основана на выделении тепла в электрической дуге. Мощность одной печи может достигать 100 МВт, именно поэтому эти потребители нуждаются в более детальном анализе и внимании.

Работа дуговых печей основана на выделении тепла в электрической дуге. Высокая концентрация энергии в дуге позволяет получать высокие скорости нагрева и температуры. Дуга может гореть как в обычной атмосфере, так и в парах металла в вакууме. Наибольшее применение в промышленности получили дуговые сталеплавильные печи (ДСП). Они используются не только в металлургии, но также и в других отраслях, например на машиностроительных и автомобильных заводах. Чаще всего ДСП используют для переплавки отходов черных металлов.

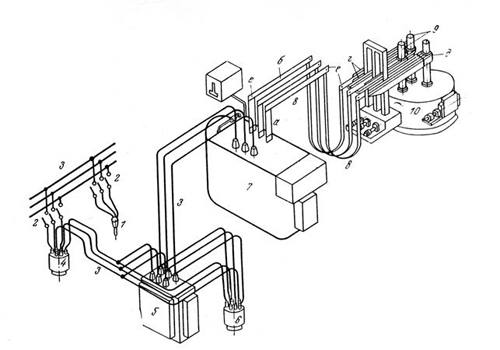

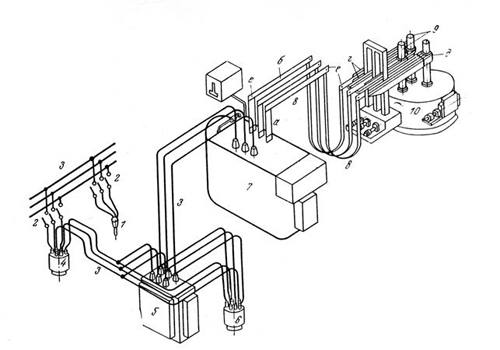

Подавляющее число ДСП выполняются трехфазными с тремя электродами. Питаются печи через понижающие трансформаторы, установленные в непосредственной близости от печи. Электрические токи достигают десятков тысяч ампер. Схема короткой сети оказывает сильное влияние на КПД и коэффициент мощности печи. На рис.1 показан схематический чертеж дуговой печи.

| Рис. 1. Схематический чертеж дуговой сталеплавильной печи |

1 ‒ кабель ввода; 2 ‒ разъединитель; 3 ‒ шины высокого напряжения; 4 ‒ высоковольтный выключатель; 5 ‒ дроссель; 6 ‒ выключатель, шунтирующий дроссель; 7 ‒ печной трансформатор; 8 ‒ короткая сеть: а ‒ компенсаторы; б ‒ пакет шин; в ‒ гибкие кабели; г ‒ трубошины на печи; д ‒ электрододержатели; е ‒ контактные соединения; 9 ‒ электроды; 10 ‒ печь).

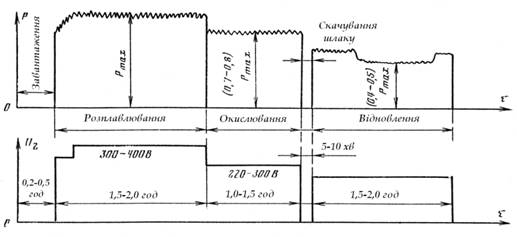

Примерный график мощности и напряжения ДСП за плавку приведен на рис. 2.

В основном все ДСП для производства стали используют вторичное сырье из стального лома. Лом загружается краном в открытую ДСП в специальных корзинах с открывающимся днищем. После загрузки шихты в ДСП, свод устанавливается на место, закрывая сверху рабочее пространство печи. Затем подается электропитание на три графитовых электрода, электроды касаются поверхности загруженного в печь металла (шихты), возникает короткое межфазное замыкание, после чего, по сигналу автоматического регулятора, электроды поднимаются и загораются электрические дуги. Начинается процесс расплавления металла, который проходит при максимальной мощности (см. рис. 2.).

В период расплавления часто случаются короткие замыкания из-за обвала шихты и при частых зажиганиях дуг. Количество коротких замыканий составляет десятки, а иногда и сотни за плавку. Наиболее часто происходят однофазные короткие замыкания при горящих в остальных фазах дугах. Токи короткого замыкания ограничиваются печным трансформатором и дополнительным реактором до значения в 2,5÷3,5 раза больше номинального тока. Реактор часто устанавливается в одном баке с трансформатором.

Наибольший ток короткого замыкания имеет место при коротком замыкании в двух фазах и горящей дуге в третьей фазе. При этом ток короткого замыкания может быть на 15% больше тока симметричного короткого замыкания. Ток короткого замыкания в контуре печи вызывает кратковременные падения напряжения на шинах печной подстанции.

К печным трансформаторам предъявляются особые требования. Они должны иметь повышенную механическую прочность и перегрузочную способность. Все трансформаторы оборудованы переключателями ступеней напряжения без нагрузки (если мощность трансформатора до 10 МВА) или под нагрузкой, при более высокой мощности. Количество ступеней напряжения от 123 до 23.

Дуга является нелинейной электрической нагрузкой и вызывает появление высших гармонических составляющих напряжения и тока в питающей сети. Особенно сильно влияют высшие гармоники на конденсаторные батареи, вызывая их перегрев и выход из строя.

| Рис. 2. Примерный график мощности и напряжения печи за плавку при выплавке стали основным процессом с полным окислением |

Чтобы избежать воздействий колебаний нагрузки на других потребителей ДСП должны питаться от мощных систем, а величина печной нагрузки не должна превышать 40% мощности питающей подстанции. Широко применяется выделение печных подстанций на самостоятельное питание, связанное с другими потребителями лишь на напряжении 110 или 220 кВ. В этом случае качество электроэнергии у других потребителей удается удержать в допустимых пределах. При питании от маломощных печных станций печная нагрузка не должна превышать 25% их мощности. Можно также применять фильтры высших гармоник.

ДСП допускают кратковременные перерывы питания, но при длительных отключениях без опорожнения печи, последняя может выйти из строя. Эксплуатация крупных печей на металлургических заводах обычно осуществляется в три смены. В случае необходимости, ДСП можно использовать в качестве суточного регулятора потребления электроэнергии.

Одна печь не может создать равномерной нагрузки, так как имеются периоды отключенного состояния печи (при загрузке печи, при разливке металла, скачивании шлака и т.д.), но уже при двух и более печах можно создать более равномерный график нагрузки.

Коэффициент мощности ДСП обычно составляет 0,87÷0,9. Электроснабжение ДСП осуществляется по второй категории надежности. Питание печной подстанции осуществляется от ГПП на напряжении 3÷10 и 35 кВ, что требует дополнительной трансформации на ГПП, питаемых от линий 110 и 220 кВ.

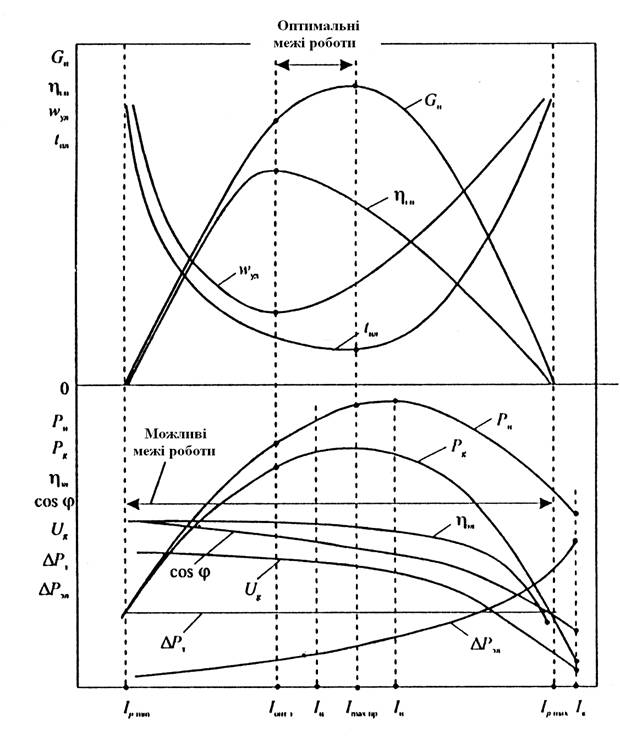

Рабочие характеристики дуговой печи представлены на рис.3.

Удельный расход электроэнергии ДСП на 1 т выплавляемой стали зависит от выбора режима работы: от тока и ступени напряжения трансформатора. На удельный расход также влияют технологические факторы: качество состава шихты, умение правильно уложить шихту в загрузочную корзину, состояние футеровки, электродов, от умения персонала быстро погрузить шихту, вылить металл в ковш и др. Но решающим фактором, влияющим на удельный расход электроэнергии, является правильный выбор электрического режима печи. Регулировать электрический режим можно путем изменения либо питающего напряжения, либо длины, а следовательно, и токов дуг.

Режим максимальной производительности печи имеет место при большем токе дуги, чем оптимальный энергетический режим (режим с минимальным удельным расходом электроэнергии). Оптимальным режимом является такой режим, при котором себестоимость металла наименьшая. Себестоимость 1 т стали зависит от трех составляющих. Первая удельная составляющая (удельная стоимость шихты и легирующих металлов) постоянна и не зависит от производительности печи. Вторая удельная составляющая, например, амортизационные отчисления и часть зарплаты, обратно пропорциональна производительности печи. И третья удельная составляющая пропорциональна удельному расходу электроэнергии. Таким образом, режим с минимальной себестоимостью 1 т стали будет находиться между оптимальным энергетическим режимом и режимом максимальной производительности. Найти оптимальный режим можно по электрическим и рабочим характеристикам печи, порядок построения которых описан в книге А.Д. Свенчанского.

| Рис. 3. Рабочие и электрические характеристики дуговой печи |

Если стоит задача углубленного обследования конкретной дуговой печи, то рекомендуется составление энергетического баланса, который даст полную энергетическую картину и позволит определить мероприятия по повышению эффективности работы ДСП.

Энергетический баланс состоит из приходных и расходных частей, взятых за время одной плавки.

Приход энергии:

- Q1 - тепло, вносимое в печь электроэнергией, определяется по показаниям счетчиков активной энергии, установленных на печи;

- Q2 - теплосодержание продуктов, вводимых в печь за плавку: скрапа, кокса, руды, легирующих добавок и других материалов. Эта составляющая для печей, работающих на твердой завалке, мала, и ею можно пренебречь. При жидкой завалке эта составляющая может быть основной приходной статьи баланса. Рассчитать её можно по объёму жидкой завалки (часть объем ковша), её температуре и физических параметров;

- Q3 - теплота экзотермических реакций, которая определяется только металлургическим расчетом. Приблизительно её можно взять из специальных данных аналогичных технологических процессов. Эта теплота, при использовании во время плавки кислорода для продувания ванны, может составлять до 30÷40% от общего прихода тепла и от 8 до 12% без использования кислорода;

- Q4 - теплота от окисления электродов, которую можно определить, взвешивая или обмеряя электроды в начале и в конце плавки. При сгорании 12 кг графита выделяется 33500 кДж. Если угар электродов за плавку равен Gэл, то Q4 = 0,6•33500•Gэл.

Коэффициент 0,6 учитывает, что часть тепла от сгорания электродов теряется вне печи. Значение Q4 составляет от 2 до 4% от общего прихода тепла.

Расход энергии:

- Q′1 - тепло продуктов плавки. Находится путем подсчета теплосодержания выливаемых из печи металла и шлака. Температура измеряется прибором, взвешивается масса слитков и шлака после остывания. Тепло продуктов плавки составляет 50÷65% от общего расхода тепла, из них 7÷10% приходится на долю шлака;

- Q′2 - тепло эндотермических реакций. Его определяют расчетным путем или по специальным данным. Это тепло составляет 4÷8% от общего расхода тепла;

- Q′3 - все виды тепловых потерь печи. В них входят потери через футеровку свода, стен и подины. Потери через футеровку находятся расчетным путем. Более точно их можно рассчитать, если измерить температуры внутри печи и на поверхности её кожуха. Все виды тепловых потерь печи составляют 25÷35% от общего расхода тепла. Из них 12% приходится на долю потерь через футеровку.

Тепловые потери излучением через открытые дверки печи составляют 2,5÷3,0% (дверки открыты 20÷40% времени плавки). Потери тепла открытой для загрузки печью составляют 1,5÷3,0%.

Потери тепла с выходящими из печи газами подсчитать сложно, это надо делать на основании анализа химических реакций, в результате которых образуются эти газы. Обычно эти потери составляют 2÷4%, но при использовании кислорода они могут достигать 15÷20% от общего расхода тепла.

Потери с охлаждающей водой Qв легко определить на печи, измеряя расход воды и её температуры на входе и выходе. Температура воды на выходе не должна быть выше 40÷45°С, чтобы избежать отложения накипи в системе охлаждения. Потери тепла с охлаждающей водой могут достигать 3÷7% от общего расхода тепла.

Электрические потери обычно составляют 8÷10% от общего расхода тепла.

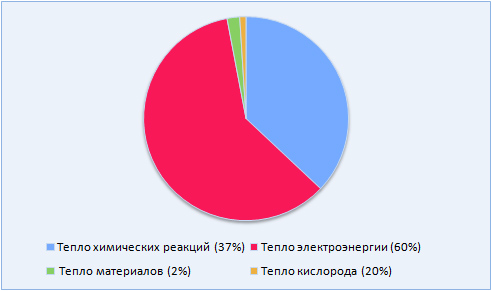

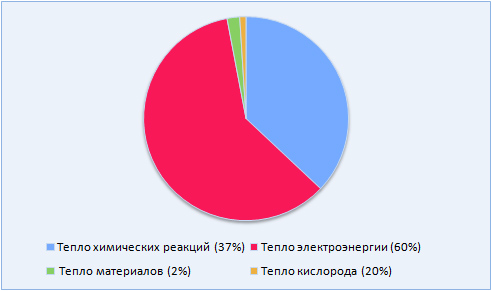

Структурные диаграммы типичного прихода и расхода энергии в ДСП показаны на рис. 4 и 5.

Основной приход энергии в печь приходится на тепло, выделяемое в дугах (60%), и тепло от экзотермических реакций (37%).

Основная доля расхода тепла приходится на тепло стали (46,2%) и тепло, уходящее с печными газами (17%). Суммарные потери тепла через стены, под и свод составляют 12,7%.

| Рис. 4. Структура прихода энергии в ДСП |

| Рис. 5. Структура расхода энергии в ДСП |

Мероприятия по экономии электроэнергии в ДСП:

1. Содержание печи и всего оборудования (особенно автоматического регулятора режима работы ДСП) в исправном техническом состоянии. Соблюдение графика ППР;

2. Правильный выбор электрического режима работы печи: ступени напряжения трансформатора и тока дуги;

3. Сокращение простоев печи, минимальное время нахождения ДСП с открытым при загрузке сводом;

4. Оптимальная укладка шихты в загрузочную корзину, подбор шихты по составу и размерам;

5. Периодическая проверка инфракрасным термометром состояния контактных соединений;

6. Использование материалов высокого качества для футеровки печи и электродов;

7. Повышение коэффициента мощности и качества электроэнергии путем использования конденсаторных батарей и фильтров высших гармонических составляющих.

По материалам:

- Электрические промышленные печи. Дуговые печи и установки специального нагрева: Учебник для вузов/А.Д. Свенчанский, И.Г. Жердев, А.М. Кручинин и др./Под ред. А.Д. Свенчанского. ‒ М.: Энергоатомиздат, 1981.

- Электрические промышленные печи. Электрические печи сопротивления: Учебник для вузов/ А.Д. Свенчанский. ‒ М.: "Энергия", 1975.

По материалам ПМКЭУ «PATRIOT»