- Главная

- О PATRIOT-NRG

- О компании PATRIOT-NRG

- Уголок автора

- Контакты

- Линия консультаций

- Услуги и работы

- Комплектация, изготовление, монтаж и наладка энергосберегающих систем

- Консультирование по вопросам энергосбережения

- Техническое решение энергосберегающих мероприятий, поиск финансовых ресурсов и источников финансирования

- Разработка проектно-конструкторской документации

- Сервисное обслуживание энергосберегающих систем

- Энергетическое обследование предприятий. Энергоаудит.

- Направления энергосбережения

- Альтернативная энергетика

- Экология

- Магазин

Энергосбережение в котельных

Большая часть тепловой и электрической энергии вырабатывается на тепловых электрических станциях (ТЭС), как общего пользования, так и промышленных, а также в централизованных котельных. Остальная часть тепловой энергии вырабатывается в автономных источниках теплоты. В данной работе приведен перечень основных мероприятий по энергосбережению , приводящих к снижению расхода топлива в котельных установках.

Пути повышения энергоэффективности котельных:

- Экономия тепловой энергии за счет глубокой утилизация тепла влажных газов

- Перевод паровых котлов в водогрейный режим

- Рациональное распределение нагрузки между несколькими котлами, которые работают одновременн

- Редуцирование пара с одновременной выработкой электрической энерги

- Использование тепловой энергии непрерывной продувки котло

Экономия тепловой энергии за счет глубокой утилизация тепла влажных газов

Одним из способов повышения эффективности использования топлива в энергетических агрегатах, в том числе в котельных установках, является утилизация тепла уходящих газов (тепловые ВЭР) путем использования рекуперативных, смесительных, комбинированных аппаратов, работающих при различных приемах использования теплоты, содержащейся в уходящих газах.

Влагосодержание продуктов сгорания может составлять 100 и более граммов на килограмм сухого газа. Тепло таких газов можно полезно использовать. Если при этом происходит конденсация влаги с выделением теплоты конденсации водяных паров, то этот процесс называют глубокой утилизацией тепла влажных газов.

Утилизация теплоты влажных газов дает ряд технических преимуществ: при ее осуществлении используется не только физическая теплота газов, но и теплота конденсации содержащихся в них паров; процесс передачи тепла становится существенно интенсивнее и для утилизации можно использовать теплообменные аппараты с существенно меньшей поверхностью нагрева; осушение уходящих газов позволяет снижать их температуру до 80÷90°С без опасности конденсации водяных паров по газоотводящему тракту; при конденсации влаги из продуктов сгорания в ней растворяется часть оксидов азота, что положительно влияет на состояние окружающей среды; образовавшийся конденсат можно использовать на технологические нужды.

Использование рекуперативных теплообменников для охлаждения парогазовой смеси, работающих в конденсационном режиме (температура рекуперативной поверхности ниже температуры точки росы), приводит к увеличению коэффициента использования топлива h на 1% уже при снижении температуры уходящих газов на 3÷4°С.

Перевод паровых котлов в водогрейный режим

Существенному повышению фактических КПД паровых котлов типа ДКВР, ДЕ способствует их перевод в водогрейный режим.

По условиям надежности работы в котлах, проработавших 20 и более лет, снижается рабочее давление до 0,6÷0,8 МПа, а реально при эксплуатации на многих котлах поддерживается давление 1¸2 атм. Работа паровых котлов на таких низких давлениях отрицательно сказывается на устойчивости циркуляции, из-за снижения температуры насыщения и увеличения доли парообразования, в экранных трубах наблюдается интенсивное накипеобразование и увеличивается вероятность пережога труб. Кроме того, при работе котла на давлении от 1 до 3 атм из-за низкой температуры насыщения необходимо отключать чугунный водяной экономайзер, т. к. там может наблюдаться парообразование, что недопустимо. Эти и другие особенности приводят к тому, что КПД этих паровых котлов не превышает 80÷82 %, а в некоторых случаях, когда трубы сильно загрязнены, КПД котла уменьшается до 70÷75 %.

Переведенные в водогрейный режим паровые котлы в эксплуатации не уступают специализированным водогрейным, а по ряду показателей и возможностям превосходят их, например, в части:

- доступности для внутреннего осмотра, контроля, ремонта, улавливания шлама и очистки, благодаря наличию барабанов;

- возможности более гибкого регулирования теплопроизводительности (качественного – по температуре сетевой воды и количественного – по ее расходу, в допустимых пределах);

- универсальности конструкции по отношению к выбору теплоносителя, что, в основном, относится к моноблочным котлам, которые допускают работу, как в паровом, так и водогрейном режимах;

- улучшения работы отдельных элементов конструкции, например, труб рециркуляции и обогреваемых опускных трубных пучков, для которых исчезает опасность, захвата и сноса пара, в связи с чем открываются возможности для большего форсирования;

- повышения КПД котлоагрегатов с переводом в водогрейный режим от 1,5 до 10÷12%.

Для блочно-транспортабельных котлов (котлы ДКВР-20-13; КЕ-25-14, ГМ -50-14 и др.) целесообразно применение всех схем:

- прямоточной, в части теплонапряженных экранов с верхними и нижними коллекторами,

- при условии направления движения снизу вверх, также в экономайзере и пароперегревателе;

- многократной принудительной в остальной части экранов и первых рядах конвективного пучка;

- интенсифицированной естественной, в остальной части трубного пучка, возможность для которой возникает в связи с применением упомянутой выше многократной принудительной циркуляции и использованием побудителей циркуляции.

Рациональное распределение нагрузки между несколькими котлами, которые работают одновременно

Рациональным распределением нагрузки между несколькими котлами, которые работают одновременно, можно влиять на энергосбережение в котельных (суммарные энергозатраты котельной), поскольку КПД котлов и расходы условного топлива, которые зависят от производительности, индивидуальны для разных модификаций котлов и сроков их использования. Самое выгодное распределение суммарной нагрузки между котлами будет при условии равенства относительных приростов расхода топлива.

Редуцирование пара с одновременной выработкой электрической энергии

Редуционно-охладительные установки (РОУ) предназначены для снижения давления пара с одновременным снижением его температуры путем распыления воды до параметров, необходимых для технологии.

Такое редуцирование параметров пара в РОУ нерационально с точки зрения термодинамики, т.к. сопровождается необратимыми потерями энергии.

Одним из возможных практических вариантов использования потенциальной энергии пара с одновременным снижением его давления и температуры является применение паровых турбин с противодавлением или паросиловых установок типа ПРОМ.

Паросиловой энергоагрегат, включающий паровую роторную объемную машину ПРОМ с противодавлением и синхронный электрогенератор, предназначен для производства электроэнергии на паре давлением до 2,4 МПа и температурой до 250°С.

Параметры пара на входе и на выхлопе паровой машины выбираются в зависимости от технологических условий.

Паровые роторные объемные машины могут быть использованы в качестве регулируемого механического привода рабочих машин (насосов, вентиляторов, дымососов, компрессоров и пр.).

В состав энергоагрегата входят: паровая роторная объемная машина; электрогенератор; опорная рама; соединительная муфта; маслосистема с масляно-водяным радиатором; силовой щит; блок системы автоматического управления и защиты; выносной пульт управления.

Время готовности паросиловой установки к приему номинальной нагрузки составляет: из холодного состояния – 10 мин; из горячего состояния – 1 мин.

Малые габариты установок делают несущественными вопросы их размещения. Влажный пар на выхлопе (Т ˜ 100°С) может быть утилизирован в баках сбора пароконденсатной смеси открытого типа.

Энергогенераторы на основе паровых роторных объемных машин (ПРОМ) могут эксплуатироваться как в режиме постоянного использования для рационального снижения избыточного давления с выработкой электрической энергии, так и для компенсации изменений производства-потребления в системе пароснабжения предприятия.

Паровой привод на базе роторных объемных машин, обеспечивает возможность плавной регулировки частоты оборотов в диапазоне от 0 до 1500 об/мин. Последнее обстоятельство особенно важно для эффективного управления теплосъемом в зависимости от погодных условий.

Использование тепловой энергии непрерывной продувки котлов

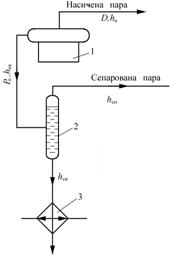

1 – котел, 2 – сепаратор, 3 – теплообменник. При использовании тепловой энергии продувочной воды энергосбережение в виде экономии топлива может превысить 3% от общих расходов.

| Рис. 8. Схема использования тепловой энергии беспрерывной продувки |

Среди причин, влияющих на расход топлива в котельных, можно выделить следующие:

- физическое и моральное изнашивание котельных установок;

- отсутствие или плохая работа автоматики;

- несовершенство газогорелочных устройств;

- несвоевременная наладка теплового режима котлоагрегата;

- образование отложений на поверхностях нагрева;

- плохая теплоизоляция;

- отсутствие приборов учета за расходом энергоносителей;

- неоптимальная тепловая схема;

- отсутствие экономайзеров-подогревателей;

- неплотности газоходов.

По материалам ПМКЭУ «PATRIOT»