Енергозбереження в дугових електропечах

Принцип роботи дугових печей ґрунтується на виділенні тепла в електричній дузі. Вони є одними із найпотужніших електроприймачів (потужність однієї печі може досягати 100 МВт), саме тому ці споживачі потребують більш детального аналізу і уваги.

Висока концентрація енергії в дузі дозволяє одержувати високі швидкості нагріву та температури. Дуга може горіти як у звичайній атмосфері, так і в парах металу у вакуумі. Найбільше застосування в промисловості набули дугові сталеплавильні печі (ДСП). Вони використовуються не лише в металургії, але й в інших галузях, наприклад на машинобудівних і автомобільних заводах. Найчастіше ДСП використовують для переплавлення відходів чорних металів.

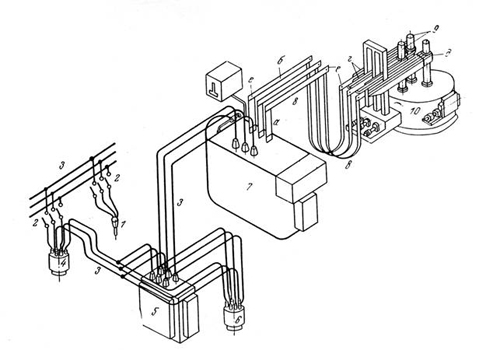

Переважно ДСП виготовляють трифазними із трьома електродами. Живляться печі через понижуючі трансформатори, встановлені в безпосередній близькості від печі. Електричні струми досягають десятків тисяч ампер. Схема короткої мережі впливає на ККД і коефіцієнт потужності печі. На рис. 1 схематично показано будову дугової печі.

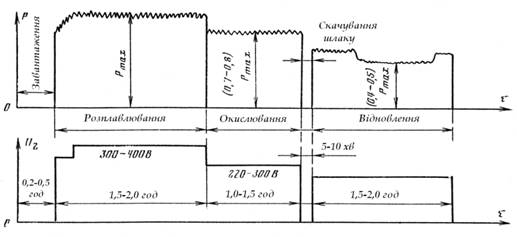

Приблизний графік потужності та напруги ДСП за плавку наведено на рис. 2. В основному всі ДСП для виробництва сталі використовують вторинну сировину зі сталевого брухту. Брухт завантажується краном у відкриту ДСП у спеціальних кошиках із днищем, що відкривається. Після завантаження шихти в ДСП, склепіння встановлюється на місце, закриваючи зверху робочий простір печі. Потім подається електроживлення на три графітові електроди, електроди дотикаються поверхні завантаженого в піч металу (шихти), виникає коротке міжфазне замикання, після чого, за сигналом автоматичного регулятора електроди піднімаються і загоряються електричні дуги. Починається процес розплавлювання металу, що проходить при максимальній потужності (див. рис.2.).

| Рис. 1. Схема дугової сталеплавильної печі |

У період плавлення часто трапляються короткі замикання через обвал шихти й при частих запалюваннях дуг. Кількість коротких замикань становить десятки, а іноді й сотні за період плавлення. Найчастіше відбуваються однофазні короткі замикання при палаючих в інших фазах дугах. Струми короткого замикання обмежуються пічним трансформатором і додатковим реактором до значення в 2,5÷3,5 рази більшого ніж номінальний струм. Реактор часто встановлюється в одному баку із трансформатором.

Найбільший струм короткого замикання виникає при короткому замиканні у двох фазах і палаючій дузі в третій фазі. При цьому струм короткого замикання може бути на 15% більшим від струму симетричного короткого замикання. Струм короткого замикання в контурі печі викликає короткочасні спадання напруги на шинах пічної підстанції.

До грубних трансформаторів пред'являються особливі вимоги. Вони повинні мати підвищену механічну міцність і перевантажувальну здатність. Всі трансформатори обладнані перемикачами ступенів напруги без навантаження (якщо потужність трансформатора до 10 МВА) або під навантаженням, при більшій потужності. Кількість ступенів напруги від 123 до 23.

Дуга є нелінійним електричним навантаженням і викликає появу вищих гармонічних складових напруги і струму в живильній мережі. Особливо сильно впливають вищі гармоніки на конденсаторні батареї, викликаючи їхній перегрів і вихід з ладу.

| Рис. 2. Приблизний графік потужності й напруги печі в період плавлення при виплавці сталі основним процесом з повним окислюванням |

Щоб уникнути впливів коливань навантаження на інших споживачів ДСП повинні живитися від потужних систем, а величина пічного навантаження не повинна перевищувати 40% потужності підживлюючої підстанції. Широко застосовується виділення пічних підстанцій на самостійне живлення, пов'язане з іншими споживачами лише на напрузі 110 або 220 кВ. У цьому випадку якість електроенергії в інших споживачів вдається утримати в припустимих межах. При живленні від малопотужних пічних станцій пічне навантаження не повинно перевищувати 25% їхньої потужності. Можна також застосовувати фільтри вищих гармонік.

ДСП допускають короткочасні перерви живлення, але при тривалих відключеннях без випорожнення печі вона може вийти з ладу. Експлуатація великих печей на металургійних заводах, як правило, здійснюється в три зміни. За необхідності, ДСП можна використовувати як добовий регулятор споживання електроенергії.

Одна піч не може створити рівномірного навантаження, тому що є періоди відключеного стану печі (при завантаженні печі, при розливанні металу, викачуванні шлаків тощо), але вже при двох і більше печах можна створити більш рівномірний графік навантаження.

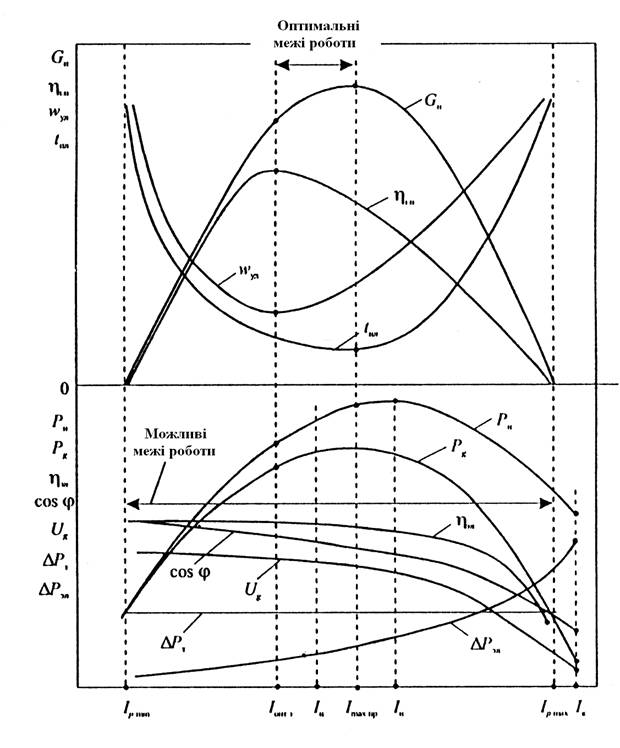

Коефіцієнт потужності ДСП звичайно становить 0,87÷0,9. Електропостачання ДСП здійснюється за другою категорією надійності. Живлення пічної підстанції здійснюється від ГПП на напрузі 3÷10 і 35 кВ, що вимагає додаткової трансформації на ГПП, які живлять від ліній 110 і 220 кВ. Робочі характеристики дугової печі представлено на рис. 3.

Питома витрата електроенергії ДСП на 1 т виплавленої сталі залежить від вибору режиму роботи: від струму і ступеня напруги трансформатора. На питому витрату також впливають технологічні фактори: якість складу шихти, уміння правильно укласти шихту в завантажувальний кошик, стан футерівки, електродів, від уміння персоналу швидко занурити шихту, вилити метал у ківш тощо. Але вирішальним фактором, що впливає на питому витрату електроенергії, є правильний вибір електричного режиму печі. Регулювати електричний режим можна шляхом зміни або живлячої напруги, або довжини, а отже і струмів дуг.

Режим максимальної продуктивності печі має місце при більшому струмі дуги, ніж оптимальний енергетичний режим (режим з мінімальною питомою витратою електроенергії). Оптимальним режимом є такий режим, при якому собівартість металу найменша. Собівартість 1 т сталі залежить від трьох складових. Перша питома складова (питома вартість шихти та легуючих металів) постійна і не залежить від продуктивності печі. Друга питома складова, наприклад, амортизаційні відрахування і частина зарплати, обернено пропорційна продуктивності печі. І третя питома складова пропорційна питомій витраті електроенергії. Таким чином, режим з мінімальною собівартістю 1 т сталі буде знаходитися між оптимальним енергетичним режимом і режимом максимальної продуктивності. Знайти оптимальний режим можна по електричних і робочих характеристиках печі, порядок побудови яких описано у книзі А.Д. Свенчанського.

| Рис. 3. Робочі та електричні характеристики дугової печі |

Якщо стоїть завдання поглибленого обстеження конкретної дугової печі, то рекомендується складання енергетичного балансу, що дасть повну енергетичну картину й дозволить визначити заходи щодо підвищення ефективності роботи ДСП.

Енергетичний баланс складається із прибуткових і видаткових частин, узятих за час однієї плавки.

Прихід енергії:

- Q1 – тепло, внесене в піч електроенергією, визначається за показниками лічильників активної енергії, встановлених на печі;

- Q2 – тепломісткість продуктів, що вводять у піч за час плавлення: скрапу, коксу, руди, легувальних добавок та інших матеріалів. Ця складова для печей, що працюють на твердому заповненні, мала і нею можна знехтувати. При рідкому заповненні ця складова може бути основною прибутковою частиною статті балансу. Розрахувати її можна за об'ємом рідкого заповнення (частина об'єму ковша), його температурою та фізичними параметрами;

- Q3 – теплота екзотермічних реакцій, що визначається тільки металургійним розрахунком. Приблизно її можна взяти з описів даних аналогічних технологічних процесів. Ця теплота, при використанні під час плавки кисню для продування ванни, може становити до 30÷40% від загального приходу тепла й від 8 до 12% без використання кисню;

- Q4 – теплота від окислювання електродів, яку можна визначити, зважуючи або обміряючи електроди на початку і наприкінці плавки. При згорянні 12 кг графіту виділяється 33500 кДж. Якщо вигар електродів за плавку дорівнює Gел, то Q4 = 0,6•33500•Gел.

Коефіцієнт 0,6 враховує, що частина тепла від згоряння електродів втрачається за межами печі. Значення Q4 становить від 2 до 4% від загального приходу тепла.

Витрата енергії:

- Q`1 – тепло продуктів плавки. Обчислюється шляхом підрахунку тепломісткості металу і шлаків, які виливають із печі. Температуру вимірюють приладом, зважують масу злитків і шлаків після вистигання. Тепло продуктів плавки становить 50÷65% від загальної витрати тепла, з них 7÷10% припадає на частку шлаків;

- Q`2 – тепло ендотермічних реакцій. Його визначають розрахунковим шляхом або за літературними даними. Це тепло становить 4÷8% від загальної витрати тепла;

- Q`3 – всі види теплових втрат печі. У них входять втрати через футерівку склепіння, стін і подини. Втрати через футерівку знаходяться розрахунковим шляхом, більш точно їх можна розрахувати, якщо виміряти температури всередині печі й на поверхні її кожуха. Всі види теплових втрат печі становлять 25÷35% від загальної витрати тепла, з них 12% припадає на частку втрат через футерівку.

Теплові втрати випромінюванням через відкриті дверцята печі становлять 2,5÷3,0% (дверцята відкриті 20÷40% часу плавлення). Втрати тепла відкритої для завантаження печі становлять 1,5÷3,0%.

Втрати тепла з вихідними з печі газами підрахувати складно, це треба робити на підставі аналізу хімічних реакцій, в результаті яких утворюються ці гази. Звичайно ці втрати становлять 2÷4%, але при використанні кисню вони можуть досягати 15÷20% від загальної витрати тепла.

Втрати з охолоджувальною водою Qв легко визначити на печі, вимірюючи витрату води і її температури на вході та виході. Температура води на виході не повинна бути вищою ніж 40÷45%С, щоб уникнути відкладення накипу в системі охолодження. Втрати тепла з охолоджувальною водою можуть досягати 3÷7% від загальної витрати тепла. Електричні втрати звичайно становлять 8÷10% від загальної витрати тепла.

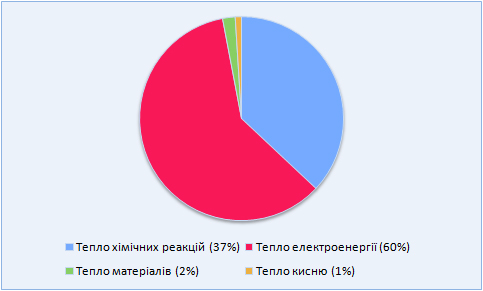

Структурні діаграми типового приходу і витрати енергії в ДСП показано на рис. 4 і 5.

Основний прихід енергії в піч припадає на тепло, яке виділяється в дугах (60%), і тепло від екзотермічних реакцій (37%).

Основна частка витрати тепла припадає на тепло сталі (46,2%) і тепло, що йде із пічними газами (17%). Сумарні втрати тепла через стіни, черінь і склепіння становлять 12,7%.

| Рис. 4. Структура приходу енергії в ДСП |

| Рис. 5. Структура витрати енергії в ДСП |

- Утримання печі й усього устаткування (особливо автоматичного регулятора режиму роботи ДСП) у справному технічному стані. Дотримання графіка ППР;

- Правильний вибір електричного режиму роботи печі: ступені напруги трансформатора і струму дуги;

- Скорочення простоїв печі, мінімальний час знаходження ДСП із відкритим при завантаженні склепінням;

- Оптимальне укладання шихти в завантажувальний кошик, підбір шихти за складом і розмірами;

- Періодична перевірка інфрачервоним термометром стану контактних з'єднань;

- Використання матеріалів високої якості для футерівки печі й електродів;

- Підвищення коефіцієнта потужності і якості електроенергії шляхом використання конденсаторних батарей і фільтрів вищих гармонічних складових.

В статті були використані наступні матеріали:

- Электрические промышленные печи. Дуговые печи и установки специального нагрева: Учебник для вузов/А.Д. Свенчанский, И.Г. Жердев, А.М. Кручинин и др./Под ред. А.Д. Свенчанского. М.: Энергоатомиздат, 1981.

- Электрические промышленные печи. Электрические печи сопротивления: Учебник для вузов/ А.Д. Свенчанский. М.: "Энергия", 1975.

За матеріалами ПМКЕУ «PATRIOT»