Облік електроспоживання. Прилади обліку. АСКОЕ

Електричні печі опору

Електричні печі опору, засновані на виділенні в провідниках тепла при проходженні по них електричного струму - дуже розповсюджений вид електронавантаження й представляють для енергоаудиторів особливий інтерес.

По-перше, технічні характеристики ЕПО у процесі експлуатації можуть істотно змінюватися через старіння електронагрівників і футерівки, також при використанні матеріалів, що відрізняються по властивостях, у ході ремонтних робіт.

По-друге, питома витрата електроенергії в ЕПО залежить від графіка їхньої експлуатації. Багато печей проектувалися у свій час для трьохзмінних режимів роботи в умовах серійного випуску продукції, а зараз їх використовують в інших режимах.

По-третє, з'явилися й стали доступні нові теплоізоляційні й теплостійкі матеріали, що дозволяють модернізувати ЕПО і зробити їх більш енергоефективними.

Метою енергетичних обстежень ЕПО є визначення відповідності технічних характеристик до їх паспортних даних і оцінка правильності режимів їхньої експлуатації. У випадку виявлення резервів підвищення ефективності роботи обстежених ЕПО, результатом повинні бути рекомендації із проведення організаційних і технічних заходів щодо зниження питомої витрати електроенергії, а також повинен бути підрахований одержуваний економічний ефект і строк окупності капітальних витрат.

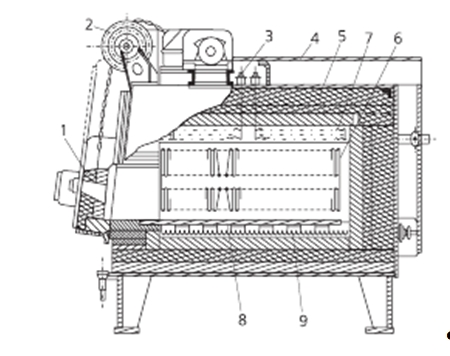

ЕПО підрозділяються на печі періодичної дії (садочні) і безперервної дії (методичні). Приклад садочної печі показаний на рис. 1. [44]. Це один з найпоширеніших типів ЕПО – камерна піч. Деталі, що нагрівають, завантажуються через завантажувальне вікно на жароміцний лист 8 у піч, нагріваються від нагрівальних елементів 6 і 9, по закінченню технологічного процесу, вивантажуються з печі.

Рис1. Камерна електропіч опору

Дверцята печі 1 відкриваються за допомогою механізму 3. Для виміру температури використовуються термопари 3, закріплені на металевому кожусі 4. Футерівка печі 5 складається із внутрішнього вогнетривкого шару й зовнішнього теплоізоляційного.

Садочні ЕПО по типу конструкції бувають: камерні, шахтні, ковпакові, елеваторні, тигельні й ін.

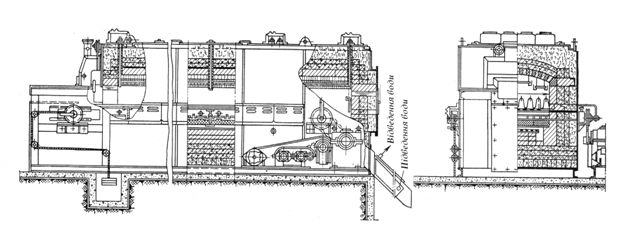

ЕПО безперервної дії призначені для термообробки деталей у серійному типі виробництва. Їх досить багато по типах конструкцій. Для назви типу печі беруть за основу тип застосовуваного механізму для переміщення оброблюваних деталей через піч. ЕПО безперервної дії бувають: конвеєрні, рольгангові, барабанні, штовхальні та ін. На рис. 2.3.4 показана конвеєрна піч опору [44].

При більших довжинах робочого простору печі, ЕПО поділяється на кілька теплових зон. Кожна зона має незалежне електроживлення, свою термопару й регулятор температури. Найчастіше в ЕПО використовується двопозиційне регулювання температури. На уставку регулятора задається робоча температура зони нагріву, після досягнення цієї температури електронагрівники зони відключаються, зона починає остигати й, після досягнення температурою нижньої межі нечутливості, нагрівачі знову включаються.

Оцінку технічного стану ЕПО звичайно починають із огляду печей: чи щільно прилягають дверцята печей, чи справні теплові екрани, чи не порушені ущільнення, чи задовільна якість фарбування кожухів.

Рис. 2.3.4. Конвеєрна піч опору

Усякого роду нещільності та отвори у футерівці викликають значні збільшення теплових втрат. Завантажувальні й розвантажувальні отвори печі без необхідності не повинні залишатися відкритими, дверцята печі варто добре ущільнювати. У печах безперервної дії, в яких завантажувальні або розвантажувальні отвори відкриті під час роботи, потрібно стежити, щоб їхні розміри відповідали габаритам деталей, що входять у піч, і влаштовувати в цих отворах ширмочки, наприклад, з азбесту.

При фарбуванні кожуха печі алюмінієвою фарбою теплові втрати знижуються на 2 - 3% за рахунок зниження коефіцієнту випромінювання кожуха печі. Тому фарбування печі алюмінієвою фарбою повинна провадитися в обов'язковому порядку.

При огляді печей необхідно виявити ЕПО із підвищеною температурою кожуха. Швидше за все це можна зробити за допомогою тепловізійного сканера. Визначати температуру кожуха зручно за допомогою інфрачервоного термометра для безконтактного виміру температури. Більш точно температуру кожуха можна виміряти за допомогою поверхневої термопари. Температура зовнішньої поверхні кожуха повинна бути не вище 30-40 °С при робочій температурі печі 700-800 °С і не вище 40-50 °С при робочій температурі 800-1200 °С. Такі температури кожуха печі забезпечують гарні умови для обслуговуючого персоналу і порівняно невеликі теплові втрати (не більше 300÷400 Вт/м2).

Якщо поверхня кожуха має підвищену температуру, то це свідчить про незадовільний стан футерівки печі. Іноді під час ремонту футерівки використовують матеріали, що є в наявності, які можуть відрізнятися по властивостях від проектних матеріалів у гіршу сторону. Є навіть випадки використання для ремонту футерівки цегельного бою, коли заміняли цегельну кладку засипанням. Відбувається це через бажання заощадити фінансові засоби на капітальний ремонт печі. Однак надалі доводиться платити за підвищену витрату електроенергії. Тому не варто заощаджувати на вартості теплової ізоляції. Навпаки, по можливості при ремонті ЕПО бажано заміняти наявну в них теплоізоляцію більш досконалою. Останнім часом можна замовити практично будь-які найефективніші теплоізоляційні матеріали. У середньому можна вважати, що кожен кубічний метр високоякісної теплоізоляції в ЕПО дає від 5000 до 10000 кВт⋅год економії електроенергії в рік. Вартість цієї зекономленої за рік електроенергії буде більше вартості витрат на теплоізоляцію підвищеної якості, і остання окупиться менш чим за 1 рік.

Не слід прагнути до зниження температур кожуха за рахунок надмірного збільшення товщини футерівки, тому що це збільшує втрати електроенергії на акумуляцію тепла й збільшує час розігріву та остигання печі.

Підвищення ефективності роботи печі іноді можна забезпечити збільшенням її продуктивності. Це буває можливо, якщо є деякий запас потужності. Якщо в другій половині нагріву (для печі періодичної дії) у печі відбуваються часті відключення і період відключеного стану великий (50-70% від загального часу), то піч використовується недостатньо і її продуктивність може бути збільшена.

Збільшити продуктивність печі можна за допомогою підвищення робочої температури (змінивши уставку терморегулятора). Це можливо за умови, що нагрівальні елементи допускають їхню експлуатацію при підвищеній температурі. При збільшенні температури в печах періодичної дії час нагріву зменшиться, а в печах безперервної дії одночасно зі збільшенням робочої температури печі треба збільшити швидкість переміщення виробів у печі. При нагріві масивних виробів температурні перепади при збільшенні температури печі повинні бути прораховані та погоджені з технологами. Кінцеві температурні перепади можуть бути знижені шляхом зменшення температурного завдання терморегулятора наприкінці нагріву до первісного. При цьому в печах періодичної дії необхідно двічі протягом циклу змінювати температурні уставки терморегулятора. У методичних багатозонних печах це можна досягти шляхом установки регулятора в перших зонах на максимально припустиму нагрівачами температуру, а в останній зоні - на температуру, що задана технологічним процесом.

Коли продуктивність печі відповідає її потужності й вона використовується повністю, може виникнути питання про доцільність збільшення потужності печі. Таке збільшення потужності може виявитися ефективним для виробів, що не вимагають тривалої витримки, тобто при загартуванні, нормалізації та відпуску, а також при нагріві заготівок під кування і штампування. При цьому для печей періодичної дії збільшення продуктивності й зниження питомої витрати електроенергії будуть мати місце також за рахунок скорочення часу розігріву печі.

Потужність печі може бути збільшена шляхом перерахунку й переробки нагрівальних елементів. При цьому повинні бути перевірені також живильні кабелі й комутаційна апаратури. Збільшувати потужність у ряді випадків вдається, тому що багато ЕПО мають недостатню потужність.

ЕПО найчастіше мають коефіцієнт потужності, що дорівнює одиниці. Іноді ЕПО забезпечуються понижуючими трансформаторами й регулювальними трансформаторами, що приводить до зниження коефіцієнта потужності.

Потужність окремих печей коливається від долей кіловата до декількох мегаватів. При потужності 20 кВт і вище печі виконують звичайно трифазними, тому ЕПО, як правило є симетричними навантагами.

У ряді випадків ЕПО дуже чутливі до змін напруги. Режим роботи ЕПО при зниженні напруги істотно погіршується, збільшується тривалість технологічного процесу й, отже, собівартість продукції. Так при зниженні напруги живлення на 7% у печі опору для відпалу заготівок із кольорового металу (потужність печі 675 кВт) тривалість технологічного процесу збільшується з 3-х до 5-ти годин. А при зниженні напруги живлення на 10% відпал стає неможливим. Особливо чутливі до змін напруги високотемпературні й малопотужні ЕПО. У ряді випадків, для того, щоб не допустити масовий брак виробів, доводиться живити печі через стабілізатори напруги, підтримуваної з точністю ±1%.

Печі опору часто ставляться групами, утворюючи термічні дільниці та цехи. У цих випадках графік їх електроспоживання майже повністю рівномірний, тому що час включення й відключення печей і зон кожної печі не збігаються.

Заходи щодо економії електричної енергії в ЕПО

У результаті обстеження може бути виявлено, що піч має підвищену питому витрату електроенергії, знизити яку можна без більших капітальних витрат, провівши лише маловитратні та (або) організаційні заходи, такі, як:

- Зміна режиму роботи печі (наприклад, переведення печі з однозмінної роботи на трьохзмінну роботу й т.п.);

- Збільшення продуктивності печі шляхом підвищення її робочої температури;

- Своєчасне проведення ремонтних робіт (заміна нагрівальних елементів, футерівки, ущільнень, фарбування кожуха печі алюмінієвою фарбою та ін.);

- Правильна експлуатація печі (стежити за тим, щоб завантажувальні й розвантажувальні отвори не були відкриті без необхідності, щоб нагрівані вироби були правильно покладені в піч при завантаженні й т.д.).

До середньовитратних заходів, що дозволяють знизити питому витрату електроенергії, відносяться наступні:

- Заміна наявної на печі теплоізоляції на більш ефективну;

- Збільшення потужності печі заміною наявних нагрівальних елементів потужнішими нагрівачами із одночасною заміною (при необхідності) живильних кабелів і комутаційної апаратури;

- Використання тепла виробів, що остигають, на попередній підігрів інших виробів перед їхнім завантаженням у піч;

- Зменшення часу завантаження-вивантаження за рахунок удосконалювання або заміни відповідних механізмів печі.

До високовитратних заходів відносяться:

- Заміна печі періодичної дії на піч безперервної дії (при серійному виробництві), або навпаки, коли серійне виробництво перетворилося фактично в індивідуальне;

- Заміна печі з більшим часом розігріву на піч, виконану з більш досконалих теплоізоляційних матеріалів та маючу менші втрати енергії на акумуляцію тепла й час розігріву (особливо ефективний цей захід, коли від серійного виробництва переходять до індивідуального і замість печі безперервної дії необхідно встановити піч періодичної дії).